冶炼厂各精益小组在经历了第一个月工作、学习后,对精益管理理念越发认同,并有了更深刻的认识和理解。从入门到精通,各精益小组在学习和实践中前进。

6S 可视化小组的样板间在全厂范围内的推广工作正在如火如荼地开展,许多地方都有他们活跃的身影。厂区各处开始了清扫、除锈和刷漆工作,原本杂乱的车间逐渐变得干净整洁、焕然一新。同时,小组成员深入贯彻落实降本增效理念,从小事做起,提醒监督大家节约一滴水、一度电,为节约成本贡献自己的一份力量。但是如何克服不利气候带来的影响,以及如何长时间维持样板间成果成了组员们目前需要面对的难题,相信他们会在日后的学习工作中找到解题方法。

日常管理组的工作也十分亮眼。自己动手制作模拟看板,继续推进精益管理工作,并在精益老师的指导下绘制各个作业区的三色图,制定考核指标,并每日更新看板,正常的指标要每天进行分析和总结,异常指标要立刻分析原因并制定改善计划。对各作业区车间的秩序维护以及常规设备的维修保养,小组成员们齐心协力,打扫车间现场,分析讨论设备故障原因并集思广益如何避免故障再次发生。如今,日常管理工作已在各个作业区逐渐步入正轨。

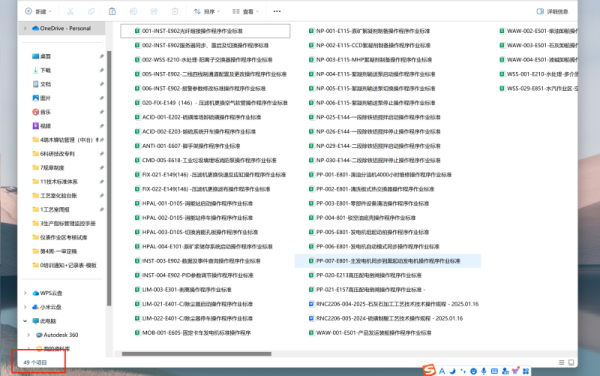

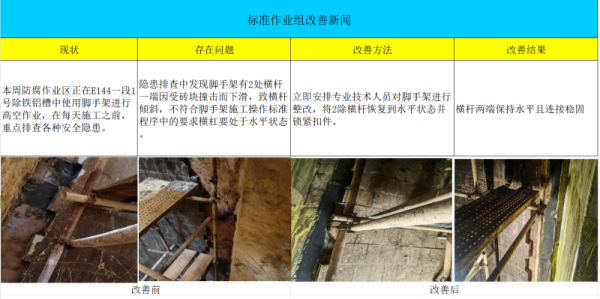

标准作业组 SOP 编写工作也在紧张进行中。经过第一个月的学习与实践,小组成员们从无到有,慢慢摸索规范 SOP 编制的形式与内容,并在精益老师的帮助下,不断完善,提高质量。比如:要详细说明操作步骤,不能过于笼统;要从安全、设备、工艺和技术四个方面来描述工艺规程;要重新梳理流程图,必要时添加箭头等图标进行标示等等。SOP 编写是一项庞大而繁杂的工作,标准作业 小组也在不断吸纳冶炼厂深谙工艺流程的优秀人才加入进来,一同为 SOP 的编制添砖加瓦。虽然任务繁重,但标准作业小组会不断努力,交出一份满意的答卷。

TPM小组严格执行小组制定的周计划、月计划并稳步推进。在精益管理的第二个月里,小组成员分别对移动作业区、石灰石作业区、硫酸作业区、中和作业区的设备进行了检查与维护,清理设备上的顽固油泥,在移动作业区进行设备点检表试点,并在其他作业区进行复制推广,推行可视化设备管理,分析设备产生跑冒滴漏现象的原因并加以分析,寻找解决方案。目前,小组成员将所有已清扫 的设备全部记录在册,以便安排优化后续的清扫计划。

五星班组小组对各个班组的指导建设也在有条不紊进行中。小组成员们深入到各个班组中,从规范班前会制度到现场物品摆放,从零开始制定新的班组制度和规范。对于由巴方员工组成的班组,他们对巴方班长进行单独培训,培训内容涵盖如何制作 OPL、如何对组员展开培训,并进行全面指导,旨在将精益管理理念深度融入中、巴班组成员内部。他们对自己的工作有着明确的认知与清晰的目标,目前的成绩还远未达到五星班组预期效果,但是他们计划一步一个脚印,从一星班组开始,逐步提升,建立基础牢固、管理扎实的五星班组。

对于精益管理而言,冶炼厂各个小组还是刚刚入门的初学者。虽然精益之路困难重重,但他们意志坚定,踏踏实实在走。精益管理已在冶炼厂初见成效,在接下来的日子里,相信他们会不断发挥创新精神,不惧挑战,进一步推进冶炼厂的降本增效与精益管理。